钢材质量评估过程中人工评级非金属夹杂物(NMI)的挑战

快速、精确和可靠的非金属夹杂物(NMI)评级对钢材质量评估具有重要作用。在钢铁生产和组件制造过程中,非金属夹杂物(NMI)人工评级是一种常用的方法。本文介绍了在寻求高效、高成本效益的钢材质量评估方法时,人工NMI评级遇到的相关挑战。人工评级存在结果不一致的问题,会影响质量评估的可信性。由多名用户开展的人工NMI评级具有下述缺点:i)结果差异性大,例如NMI尺寸和分组;ii)分析时间长;和iii)很难常规性地应用不同的标准。相比之下,自动化NMI更加可靠,成本效益也更高。

简介

过去20年中,随着市场对钢铁的需求不断增长,钢铁已经成为全球应用最广泛的材料之一[1]。钢铁广泛应用于车辆、机器、管道、索塔和船舶和建筑建造等行业,因此钢材质量的评估便显得尤为重要。非金属夹杂物(NMI)评级是评估它们对钢材质量影响程度的关键指标[2-5]。快速、可靠和灵活的NMI评级解决方案能够为钢铁生产商以及零部件制造商带来诸多优势。下面列举了在寻求高效和高成本效益的钢材质量评估 [3]方法时,人工NMI评级解决方案遇到的挑战。

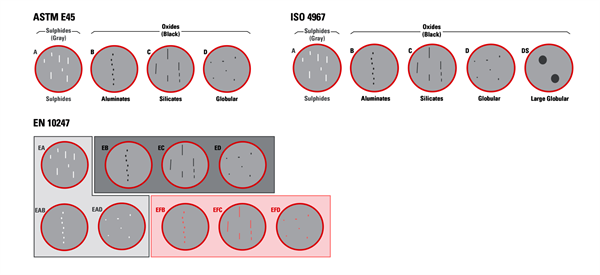

图1:常见标准中的夹杂物类型对比

人工夹杂物评级的相关挑战

在钢材生产和工业制造中,当人们想寻求高效和高成本效益的钢材质量评估方法时,人工NMI评级解决方案常会遇到下列问题。

对于一家生产钢铁或钢材组件的公司,在不同的班次间,人工NMI评级具有主观性,评级结果也不一致。这主要是由不同用户在执行人工评级过程中的显著差异引起的。仅凭目视和视觉上的比较,不同人员得出的结论会有显著的差异,因此很难在多位用户中实现一致的NMI图像人工分析。

NMI邻近参数,例如夹杂物分组[2]要求的面积,在执行人工评级的不同用户间可能有不同的定义和应用方式。统一实施分组夹杂物定义也有很大的难度。

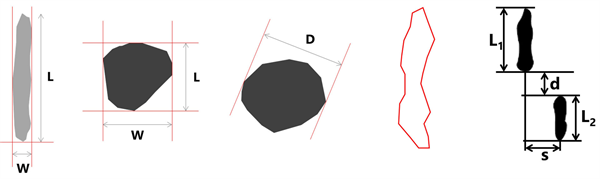

评估NMI面积、尺寸或斜度也是一项难题[3]。难点主要在于:

NMI形状有很大的差异

- 仅凭一张钢材表面上可见的NMI的俯视显微镜视图,很难测得微微倾斜的NMI的真实长度

图2:夹杂物的表征参数:长度(L)、宽度(W)、直径(D)、长宽比(AR)、轮廓和分组(夹杂物的水平(s)和垂直(d)区分)。

对于大多数钢铁生产商和组件制造商,人工NMI样本评级的分析时间通常都过长。使用人工评级解决方案时,标准评级方法(如ASTM E45现场评估[2,3,5,6])非常耗时。

执行人工NMI评级时,应用不同的国际、区域或组织性钢材质量标准也颇具挑战[5]。正如前文所述,标准参数的变化,例如夹杂物圆度和分组的定义[2]会让用户对人工夹杂物分级感到困惑[3]。

克服挑战:自动化NMI评级解决方案

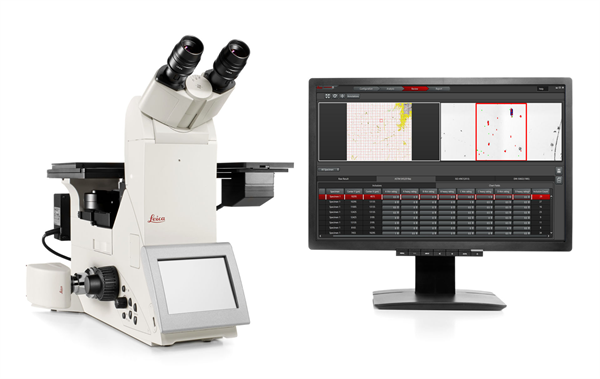

徕卡显微系统钢材质量解决方案套件采用LAS X钢铁专家软件,可提供克服人工评级困难的自动化NMI评级解决方案。结果证明,它是一种快速、灵活、可靠的钢材质量评估方法[2]。

图3:DMi8倒置显微镜——专业配置