电池制造显微镜解决方案

如何通过光学显微镜保证电池制造更安全高效

电池的使用范围从便携式电子设备到电动车辆和储能。高效、可靠和安全的高性能电池的经济制造至关重要。对于电池组件而言,由于该行业仍然相对新兴且正在不断发展,因此质量控制(QC)、故障分析(FA)和研发都很重要。

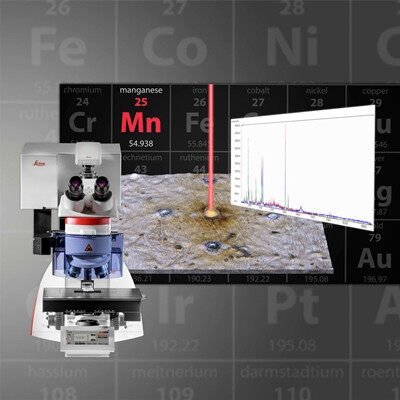

电池生产有多个步骤,如电极片制造以及单元组装和精加工,都需要检测和质量控制。在质量控制、 故障分析和研发过程中,需要从样品制备到显微镜目视和化学分析等不同的解决方案。

电池单元后段加工工序是什么?

单元中填充有电解液。然后,在封闭电池单元之前,必须清除预充电过程中产生的气体。最后,电池单元经过自动化成形和老化过程,以获得最佳电池性能。

电池生产的步骤是什么?

先进的电池生产包括 3 个主要步骤:

1电极片制造

制备电极片时,将导电添加剂和粘合剂混合,然后用其涂覆电极薄膜,在压延过程中压缩,切割到合适的尺寸(分切),最后干燥以除去残留水分。

2电池单元组装

其中阳极和阴极根据电池单元设计成形,例如圆柱形、棱柱形或袋状(分离),然后进行堆叠或缠绕、焊接并插入填充有电解质的外壳中。

3电池单元后段工序

通过充电和放电循环(成形)进行电化学活化,以确保操作性能和稳定性,然后进行脱气、老化和最终测试。

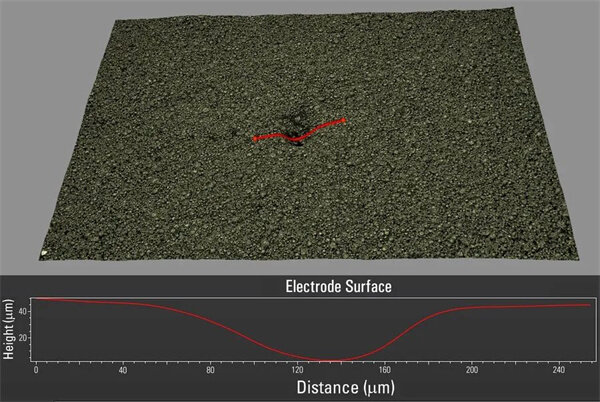

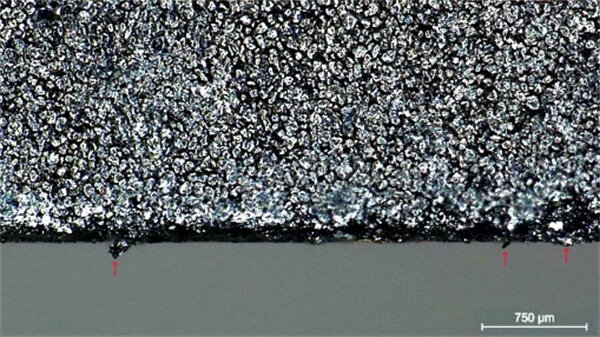

电池的毛刺检测

毛刺检测很重要,因为在分切和电池组装过程中,电极片边缘产生的毛刺会损坏分离器并造成短路。毛刺也会导致热失控,这种现象发生在充电期间电池的温度控制出现故障时。热失控会导致温度持续升高,这可能导致电池组件分解,最终引发火灾甚至爆炸。

高性能显微镜可用于检测装配过程中的毛刺,以最大限度地减少毛刺,帮助防止因热失控和短路而导致电池降解。

徕卡DVM6全自动毛刺分析软件配备可定制化平台,控制面板支持手动和自动操作,并可实现平台的XYZ三轴移动。内置自动毛刺分析软件,支持自动毛刺分析功能,并且可以与徕卡专业拍摄分析软件LAS X搭配使用,对于手动毛刺软件功能可进行1~2个视野的毛刺检测,也可以进行全自动毛刺检测,分析单个毛刺及尺寸以及测量垂直毛刺和平行毛刺。