如何使金属合金的粒度分析符合您的需求

精确而实用的显微镜解决方案

金属合金(如钢和铝)在汽车、运输等行业中都有重要作用。本报告回顾了粒度分析对合金表征的重要性,以及便于用户操作和分析图像的显微镜解决方案,这种方案会用到高性能软件,整体实用性高、灵活性强。此外,报告还概述了用于观察合金晶粒和微观结构的显微镜对比方法,以及粒度分析技术的国际标准,并举例说明了粒度分析解决方案通过快速获取和分析图像数据,即可提供准确、可重复的结果。

引言

金属合金对许多行业的多种产品都很重要,尤其是以汽车、卡车、火车、飞机等为载体的运输行业。本报告介绍了合金表征(特别是粒度)对汽车和运输行业的重要性,以及利用光学显微镜软件进行分析的实用、高效的解决方案。

目前各行各业在用的标准合金有数千种,并且市场也一直在开发性能更加出色的新合金,以满足新需求。例如,用于制造汽车、卡车、飞机和火车的钢和铝合金就有很多种。

选择合金时,应当了解与其成分和微观结构有关的特性。微观结构,如相、晶粒或夹杂物,都会对抗拉强度、伸长率以及导热性和导电性产生显著影响。充分了解成分、微观结构和宏观性能之间的关系对设计和制造合金非常重要。晶粒是在生产的冷却阶段中,形成于合金中的结晶(微观晶体)。

粒度与合金性能

人们很早就知道,晶粒的尺寸增加后,合金的(参考图1)[1]:

- 抗拉强度(Rm)和抗屈强度(Re)会下降;

- 断裂延伸率(A%)会增加;

- 韧脆转化温度也会增加。

图1:典型钢合金的应力-应变曲线示例。从曲线1到曲线3,钢材的平均粒度逐渐增加(如箭头所示)。

抗屈(Re)和抗拉(Rm)强度下降,断裂延伸率(A%)随粒度的增大而增加。

由罗马“La Sapienza”大学的M.Cavallini和卡西诺和南拉齐奥大学的V.Di Cocco和F.Iacoviello提供[1]。

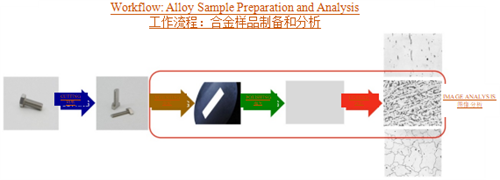

微结构分析:合金样品制备工作流程

为表征合金的微观结构,我们必须从合金材料中制备样品,然后进行研磨和抛光,用显微镜进行成像,最后对图像进行分析。图2显示了样品制备和微观结构分析的典型工作流程图。

图2:合金样品制备和微观结构分析的工作流程,包括粒度。从合金上切下一块,在本例中是从一个螺丝钉上切下的。

然后将合金样品固定在环氧树脂中,对固定好的样品进行研磨和抛光,然后进行蚀刻,用显微镜采集样品的图像,最后对图像数据进行分析。

微结构分析的技术

用于研究合金微观结构的实验技术种类很多。100多年来,人们最常用的技术包括:入射式明场、暗场、微分干涉对比(DIC)、偏振光照明以及彩色蚀刻的光学显微镜。现在,计算机自动显微镜和图像分析系统能够快速、准确地评估这些合金的结构。

成像软件的设置和分析能力会显著影响下列环节的效率、准确性、可靠性和可重复性:

- 图像采集和分析;

- 粒度和微观结构评估;

- 根据结果生成的报告。

LAS/LAS X晶粒专家软件

徕卡显微镜搭载LAS晶粒专家软件,为准确、可重复的粒度和微观结构分析提供了实用的解决方案。粒度可通过自动应用传统方法,或更强大的数字方法进行分析。该分析方法符合多种国际标准的要求。表1总结了这款软件的种种优势。

LAS Grain Expert Advantages LAS晶粒专家的优势 | ||||

Flexible Analysis 灵活分析 | Analyze Multiple Alloys 分析多种合金 | Analysis Workflow 分析工作流程 | Standards & Methods 标准和方法 | Leica Expertise 徕卡的专业知识 |

Analysis from visual to fully automatic possible 可执行从目视到全自动的分析流程 | 5 software algorithms available 支持5种软件算法 | Easy-to-follow guidance for using software 软件使用指南简单易懂 | Fully compliant with international standards 完全符合国际标准 | More than 20 years experience in metallography 超过20年的金相分析经验 |

Used with both manual and automated optical microscopes 可与手动和自动光学显微镜一起使用 | Perform the measurements with just one click 只需一次点击即可完成测量 | Efficient analysis with reproducible results 分析高效、结果可重复 | Multiple methods for analysis available 支持多种分析方法 | Metallography experts available worldwide 全球金相学专家提供支持 |

表1:徕卡显微系统的LAS晶粒专家软件在粒度分析方面的优势。

使用光学显微镜的晶粒分析方法

入射光照对比法

光学显微镜可利用入射光照法,为不透明且不透光的合金样品成像。为了更好地对比特定的合金微观结构成分,成像时会使用某些对比技术[2,3]:

- 明场

- 暗场

- 微分干涉对比(DIC)

- 偏振光

下面将进一步介绍这些入射照明对比方法,参考文献2和3则作了更详细的说明。

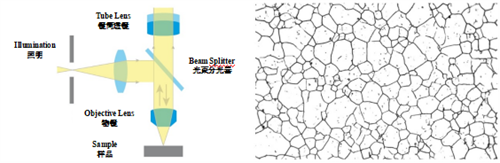

明场

优势:照亮被观察的合金样品的整个部分。

劣势:对于反光的合金样品,部分特征(如晶界)可能会亮光所“淹没”,不易在图像中看到。

下方图3显示了使用明场照明的复式显微镜拍摄的钢合金图像。

图3:显微镜明场照明示意图(左)。用明场拍摄的钢合金图像(右),清楚地显示了晶粒结构。

暗场

优势:照亮合金样品平坦区域的细微特征,这些特征在明场下不易看到,如裂纹、孔隙、蚀刻的晶界、细小的突起。

劣势:只适用于观察偏离合金样品平坦区域的特征,因为合金背景在图像中会显得很暗。

图4显示了使用暗场照明的复式显微镜拍摄的钢合金图像。

图4:显微镜暗场照明的示意图(左)。使用暗场记录的钢合金图像(右)。晶粒边界和孔洞或突起明显,而大部分晶粒区域呈现暗色。

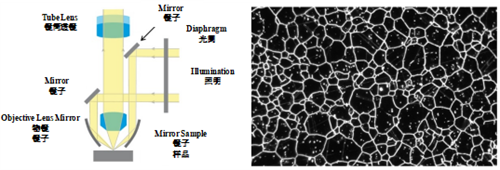

微分干涉对比法(DIC)

优势:照亮合金样品上的小突起,增强纹理和特征对比。

劣势:使用难度和实施成本更高。

下方图5显示了使用复式显微镜和微分干涉对比法拍摄的钢合金图像。

图5:显微镜微分干涉对比法照明的示意图(左)。用微分干涉对比法拍摄的钢合金图像(右),其中晶粒间的合金纹理更加明显。

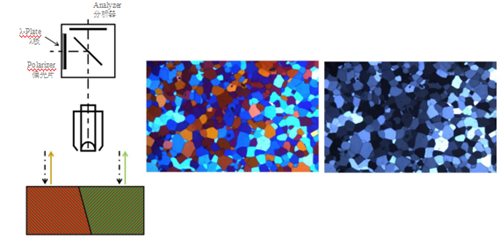

偏振光

优势:能更好地观察某些合金中的晶粒(结晶区域)。晶粒通常会反射偏振光的特定颜色(波长),具体取决于其结晶方向,从而产生颜色对比。

劣势:只适用于不以立方晶格结构结晶的合金,如面心立方(fcc)或体心立方(bcc)。虽然许多主流商业合金(钢、铜和铝)都不适合直接采用这种方法,不过,彩色蚀刻可用于补救这个问题[2,3]。

图6显示了使用偏振光照明的复式显微镜拍摄的着色蚀刻的铝合金图像。

图6:偏振光照明的示意图(左)。使用偏振光拍摄的着色蚀刻的铝合金图像(中和右)。晶粒的不同结晶方向反射了特定颜色的光线,

因而形成了色彩对比。中间的图像是使用λ或灵敏着色板记录的,进一步增强了色彩对比效果。

蚀刻合金以对比晶粒

为了更好地看清合金的晶粒和微观结构,在样品制备过程中,我们常用酸、碱或电解溶液进行蚀刻。在蚀刻过程中,合金微观结构的特定成分会受到攻击,如晶界或晶区内的相。然后使用明场或暗场照明,即可对被蚀刻的合金进行正常成像[2,3]。下文将详细介绍蚀刻合金的明场和暗场成像内容。颜色或色调的蚀刻也可用于对比合金的晶粒和微观结构[2,3]。关于合金蚀刻的更多细节,请参阅参考文献2和3。

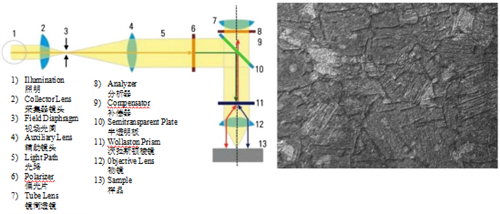

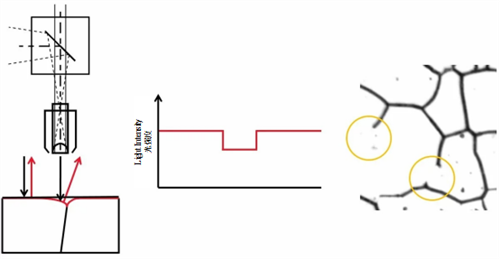

明场照明

下方图7显示了用复式显微镜和明场照明拍摄的蚀刻钢合金的图像。

图7:明场照明示意图(左),蚀刻合金样品即采用了这种方法。光强度曲线(中)显示:来自受攻击晶界的反射光减少。

明场拍摄的蚀刻钢图像(右)显示:与晶粒区域相比,蚀刻的晶粒边界显得更暗。黄色的圆圈表示不可见的细小晶粒边界(与下方暗场对比)。

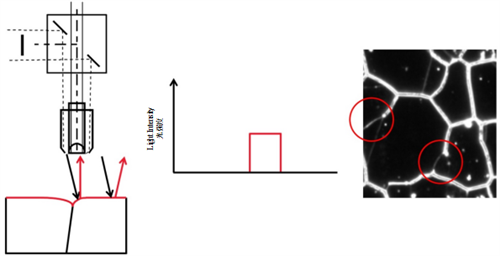

暗场照明

图8显示了使用暗场照明的复式显微镜拍摄的蚀刻钢合金图像。

图8:暗场照明示意图(左),蚀刻钢合金样品即采用了这种方法。光强度曲线(中)显示:来自受攻击晶界的散射光增加。

暗场拍摄的蚀刻钢合金图像(右)显示:与晶粒区域相比,蚀刻的晶粒边界显得更亮。红色圆圈表示细小的晶界,在暗场下可见,但在明场下不可见。

标准粒度分析方法

下方表2中总结了国际标准的粒度分析方法。

Grain Microstructure Analysis 晶粒微结构分析 | International Standard Method 国际标准方法 | |

Determining average grain size 确定平均粒度 | ||

Determining average grain size using semiautomatic and automatic image analysis 使用半自动和自动图像分析来确定平均粒度 |

| |

Characterization of duplex grain sizes 双相粒度的表征 | ||

Estimating largest grain size: ALA (As-Large-As) grain size 估算最大的粒度:ALA(As-Large-As)粒度 |

| |

表2:确定合金中粒度的国际标准方法。

确定平均晶粒度:粒度数

合金的平均粒度通常以粒度数G来表示,如ASTM E112 - 13[4]标准所示。G的取值范围为00到14,其中00对应的平均晶粒直径为0.508 mm,面积为0.2581 mm2,14对应的直径为2.8 µm,面积为7.9 µm2。评估合金的粒度数时,常用的方法包括ISO 643:2012和ASTM E112 - 13[4,5]标准中描述的截距法、平面测量法和比较法。

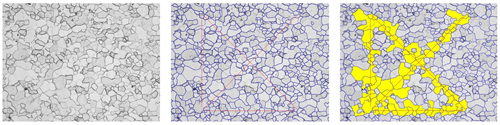

截距法

在合金的显微图像上画出带有截距线的几何图案[4,5]。由(参考图9)下列数据,可计算出平均截距线长度。

被测试线(PL)拦截的晶粒数量或

- 每单位长度的测试线所截取的晶粒边界(NL)

计算出PL和NL后,则可得出截获的长度:

l = 1/PL = 1/NL,并利用下列公式确定粒度数G:

G = -6.6457*log[l] - 3.298。

截距数或交叉数越多,G的精度就越高。一般来说,截距法的速度快,精度好。

图9:利用截距法测量钢合金粒度的示例。原始图像(左)由徕卡显微镜拍摄。图像中可见晶粒上画出了一个直线几何图案[中],

图像数据经过LAS晶粒专家软件的拦截方法处理(右)。被拦截的晶粒用黄色表示。由此可确定l、PL、NL和G的值。

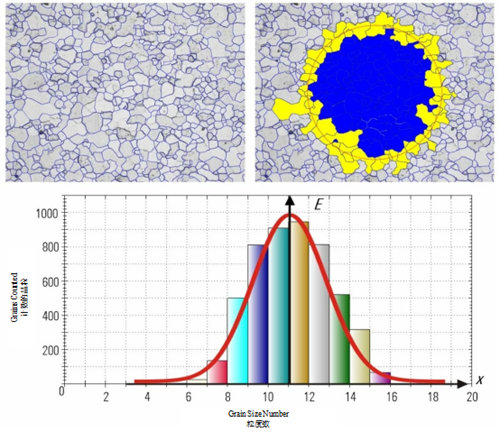

这种方法可用于对定义的圆形区域内的晶粒数量进行计数[4,5]。每单位面积的晶粒数量NA可用于确定G值(粒度数)。NA的值可通过以下方法计算:

NA =(M2/A)*(n内+[n拦截/2])

其中M是放大率,A是圆形面积,n内是完全落在圆内的晶粒数量,n拦截是被圆的边缘截住的晶粒数量(参考图10)。然后G值可利用以下公式计算:

G = -3.322*log[NA] - 2.954。

计数的晶粒数量越多,G的精度就越高。一般来说,平面测量法的结果的可重复性和精确度都非常高。

图10:利用平面测量法测量钢合金粒度的示例。徕卡显微镜利用LAS晶粒专家软件拍摄的原始影像(左上)。图像数据经过处理[右上],

以确定A、n内、n拦截、NA和G的值。蓝色表示完全在定义的圆形区域内的晶粒,黄色表示被边缘截住的晶粒。直方图示例(下)

显示了用平面分析法得到的粒度数分布情况,其中平均G值约为11。

比较法

这种方法无需计数,而是将晶粒结构与一系列在100倍放大率下记录的参考图像进行比较,可以是挂图、清晰的覆盖图,也可以是显微镜目镜标线上的图像(参考图11)[4,5]。这种方法速度快,但粒度值的准确性远低于上述截距法或平面测量法计算出的粒度值。

图11:利用对比法测量钢合金粒度的示例。A) 钢的原始图像。B) 数字标线与图像叠加,

用于比较确定粒度数。C) 用于比较粒度的数字标线(G=1、2、3和4),没有底层图像。

D) 显微镜目镜标线的示例,上面有G从1到10的覆盖图像,可用于直接对比合金的实时显微镜图像。

使用半自动和自动分析来确定平均粒度

半自动或自动分析(软件)可用于评估合金的平均粒度,方法见于标准ASTM E1382 - 97(2015)[6]中。平均粒度和粒度分布可通过上述的截距法或平面测量法来评估。结果的精度和准确性取决于合金样品的质量、样品制备方法、成像系统和图像分析软件。图12为利用平面测量法进行评估的示例。

图12:直方图(左)显示了钢合金的粒度数的分布情况。直方图的数据是通过自动图像分析获得的。

分析后,钢合金图像中的部分晶粒根据直方图中的G值区间范围进行了颜色编码(右)。

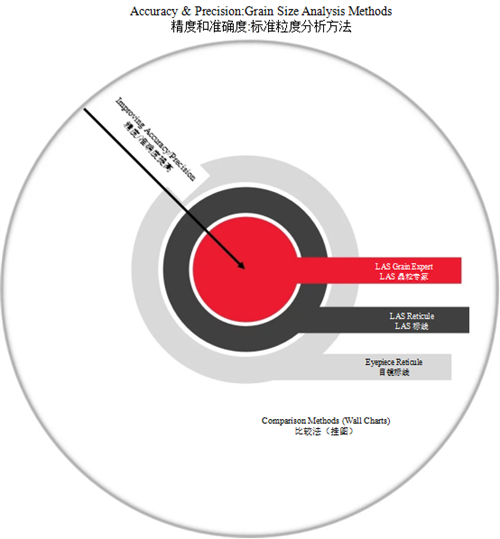

粒度的准确性:自动、半自动或手动分析

一般来说,相比半自动分析或对比目镜标线覆盖图或挂图,自动分析获得的结果更准确、精确、迅速。同样,半自动分析也比用目镜标线覆盖图的人工分析更加准确、迅速。搭载LAS晶粒专家软件的徕卡显微镜可执行自动分析,该软件能够利用平面测量法和截距法进行评估。LAS标线软件通过叠加显示器上显示的数字标线,可进行半自动化分析。图13对比了这些方法的准确程度。

图13:自动(LAS晶粒专家)、半自动(LAS标线)和手动(目镜标线或挂图比较)分析方法测量合金粒度时的准确性和精确度对比图。

双相粒度的表征

部分合金在经过热机械加工后会表现出双相粒度。合金中的双相粒度包括系统性的粒度变化、项链和带状结构,以及在有临界应变的区域的发芽性晶粒生长。为了更好地了解合金的机械性能,表征双相粒度非常重要。标准ISO 14250:2000和ASTM E1181 - 02(2015)规定了确定合金中是否存在双相晶粒的准则[7,8]。其中还阐明了如何将双相粒度划分为2个不同等级中的1个,以及这些等级中的具体类型。图14显示了一个具有双相粒度的钢合金示例。

图14:通过双相粒度分析得到的直方图(左)显示了钢合金的粒度数的双峰分布情况。平均G值约为7和9。

钢合金的图像(中)。图像中的部分晶粒根据直方图的G值区间范围进行了颜色编码(右)。

确定最大的粒度:ALA(As-Large-As)粒度分析

合金中过大的晶粒与有关裂纹起始和扩展,以及材料疲劳的异常行为相关。因此,合金表征使用了ALA粒度。标准ASTM E930 - 99(2015)规定了用于确定ALA粒度的方法[9],即测量合金中尺寸过大的晶粒,其尺寸明显均匀分布。请参考图15和表3,了解ALA分析的示例。

图15:钢合金的图像(左),晶粒按尺寸用颜色编码。直方图(右)显示了从ALA粒度分析中获得的钢材的粒度数分布情况。

请注意,与小颗粒(G>7)相比,大颗粒(G<7)的数量非常少。

Statistical Data ALA Analysis Steel 钢材ALA分析统计数据 | |||

Bin / Interval 仓位区间 | Grain Size Number (G) 粒度数(G) | Count 计数 | |

G Upper Limit G 上限值 | Lower Limit 下限值 | Upper Limit 上限值 | Number of Grains 晶粒数 |

1 | 0.0 | 1.0 | 0 |

2 | 1.0 | 2.0 | 0 |

3 | 2.0 | 3.0 | 1 |

4 | 3.0 | 4.0 | 1 |

5 | 4.0 | 5.0 | 1 |

6 | 5.0 | 6.0 | 3 |

7 | 6.0 | 7.0 | 12 |

8 | 7.0 | 8.0 | 79 |

9 | 8.0 | 9.0 | 333 |

10 | 9.0 | 10.0 | 772 |

11 | 10.0 | 11.0 | 1362 |

12 | 12.0 | 12.0 | 1330 |

13 | 12.0 | 13.0 | 980 |

14 | 13.0 | 14.0 | 316 |

15 | 14.0 | 15.0 | 29 |

表3:使用ALA分析对钢材进行的粒度测量数据。

粒度分析的困难案例

在合金粒度分析过程中,可能会出现下列困难:

- 样品制备出现伪影

- 晶粒边界显示不清楚

- 样品过度蚀刻

- 微观结构复杂

- 孪晶

实用解决方案:徕卡显微镜与LAS晶粒专家软件

在LAS晶粒专家软件中,共有5种不同的算法可用于检测晶界:

- 单相

- 双相

- 双相条件

- 暗场

- 偏振光

用户选择与他们的实际合金样品最相似的处理后的图像(见图16)

图16:与LAS晶粒专家一起使用的参考图像,帮助用户选择最合适的算法(1-5)来检测晶界。

详细的粒度分析

LAS晶粒专家软件能够用G(粒度数)来表示平均粒度,并计算出:

粒度数分布、标准偏差和其他统计值

- 平均晶粒面积

- 最大和最小粒度

- 置信水平(P值)

- 结果的相对准确性

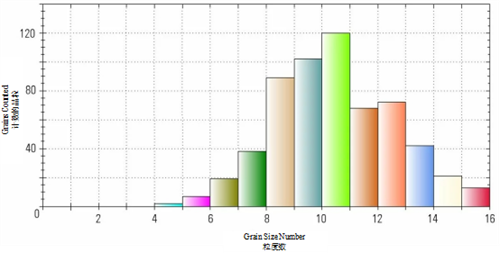

请参考表4和图17,了解利用LAS晶粒专家软件进行分析的示例。

Statistical Data LAS Grain Expert Analysis Steel 利用LAS晶粒专家分析钢材的统计数据 | |||

Bin / Interval 仓位/区间 | Grain Size Number (G) 粒度数(G) | Count 计数 | |

G Upper Limit G 上限值 | Lower Limit 下限值 | Upper Limit 上限值 | Number of Grains 晶粒数 |

1 | 0.0 | 1.0 | 0 |

2 | 1.0 | 2.0 | 0 |

3 | 2.0 | 3.0 | 0 |

4 | 3.0 | 4.0 | 0 |

5 | 4.0 | 5.0 | 2 |

6 | 5.0 | 6.0 | 7 |

7 | 6.0 | 7.0 | 19 |

8 | 7.0 | 8.0 | 38 |

9 | 8.0 | 9.0 | 89 |

10 | 9.0 | 10.0 | 102 |

11 | 10.0 | 11.0 | 120 |

12 | 12.0 | 12.0 | 68 |

13 | 12.0 | 13.0 | 72 |

14 | 13.0 | 14.0 | 42 |

15 | 14.0 | 15.0 | 21 |

16 | 15.0 | 16.0 | 13 |

表4:利用LAS晶粒专家软件分析钢材粒度的数据。

图17:直方图显示了钢合金的粒度数分布情况。数据来自于LAS晶粒专家软件的分析结果。

平均晶粒数 = 10.76,标准偏差(σ)= 1.63,平均晶粒面积 = 134.55μm2,平均晶粒直径 = 11.23μm。

总结

本报告介绍了粒度分析对汽车和运输行业中使用的合金的重要性,并讨论了使用自动化、数字显微镜的方法进行分析的解决方案,这些方案实用,可得出精确的结果。

徕卡显微镜通过搭载LAS晶粒专家软件,可为获得粒度结果和评估数据提供准确、可靠和高效的方法。它还支持一键批量处理和生成报告,操作非常简单。请参阅图18,了解徕卡显微系统的LAS晶粒专家软件的各项优势。

图18:利用LAS晶粒专家软件进行粒度分析的优势概述。

延伸阅读

- M. Cavallini, V. Di Cocco, F. Iacoviello, Materiali Metallici, Terza Edizione, ISBN 978-88-909748-0-9, Luglio 2014.

- Dionis Diez, 金相学——概述:如何揭示金属和合金的微观结构特征,科学实验室,徕卡显微系统。

- Ursula Christian, Norbert Jost, 金相学的颜色和对比度:显微结构对比的潜力,科学实验室,徕卡显微系统。

- ASTM E112 - 13:确定平均粒度的标准测试方法,美国材料与试验协会。

- ISO 643:2012:钢——表观粒度的显微测定,国际标准化组织。

- ASTM E1382-97(2015):使用半自动和自动图像分析确定平均粒度的标准测试方法,美国材料与试验协会。

- ISO 14250:2000:钢——双相粒度和分布的金相表征,国际标准化组织。

- ASTM E1181-02(2015):双相粒度表征的标准测试方法,美国材料与试验协会。

- ASTM E930 - 99(2015):估算金相切片中观察到的最大晶粒的标准测试方法(ALA粒度),美国材料与试验协会。