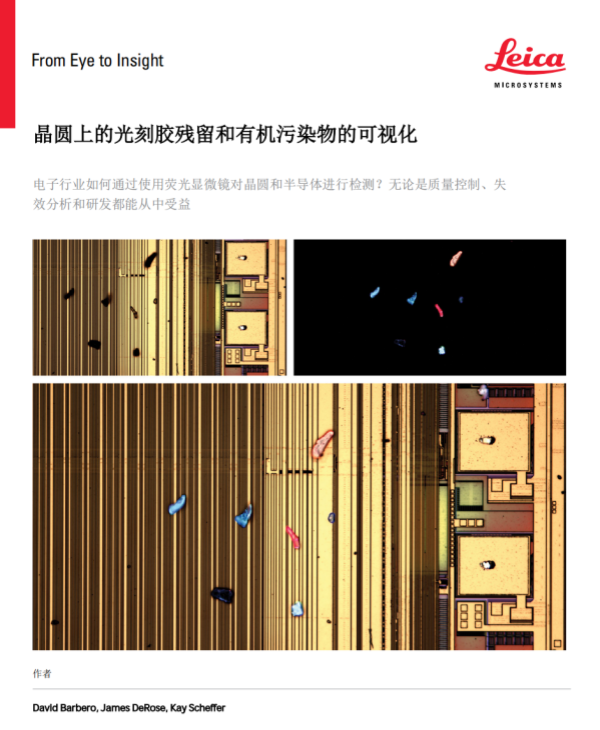

免费下载《晶圆上的光刻胶残留和有机污染物的可视化》

摘要

随着半导体上集成电路(IC)的尺寸低于10纳米,在品圆检测中有效检测光刻胶残留等有机污染物和缺陷变得越来越重要。光学显微镜仍然是常见的检测方法,但对于有机污染物,明场和其他类型的照明可能会存在局限性。本文讨论了荧光显微镜如何在半导体行业的OC、故障分析和研发过程中有效检测晶圆上的光刻胶残留和其他有机污染物。

简介

对更强大、更快速的电子设备(智能手机、计算机、平板电脑、显示器等)的需求不断增长,这推动了集成电路()芯片和半导体组件的图案尺寸缩小到10纳米以下[1-3]。为了实现更小的纳米级尺寸,紫外光刻图案化步骤的数量已经增加,随之而来的是刻蚀过程中的缺陷和有机污染的可能性增加[2]。这种残留污染可能对工艺控制、产量以及电子组件的性能和可靠性产生负面影响。

在半导体加工过程中,需要使用光刻胶来对品圆进行刻蚀。一旦刻蚀形成,就必须去除光刻胶以进行进一步的加工,但通常会留下光刻胶残留物和其他有机污染物。在晶圆、掩模、垫片和半导体组件的表面上可以发现许多不同类型的有机污染物。典型的例子包括光刻胶残留物、外来有机颗粒和液体、灰尘以及来自材料的纤维。另一个常见的有机污染源是人体头发、皮肤碎屑和来白皮肤的油脂物质。

因此,随着半导体图案尺寸的缩小和集成电路(IC)制造量的增加,品圆表面上的光刻胶残留物和有机污染物问题变得越来越严重。IC的密度在增加,因此在生产过程中保持清洁表面至关重要。光学显微镜通常用于品圆检查,并且在生产过程中高效地可视化少量残留污染物方面,相比于明场或暗场等其他照明方法,荧光显微镜具有优势[4]。

在晶圆检查中检测有机污染物和光刻胶变化的挑战

在晶圆检查中,通过光学显微镜对光刻胶残留物和残余有机污染物进行高效可靠的检测可能具有一定挑战性。使用光学显微镜进行品圆检查通常需要多种对比方法。这些残留物在常见的显微镜照明方式(如明场或暗场)下并不总是容易观察到[5],这取决于有机污染物的数量(参见图1)。随着半导体刻蚀制作接近纳米级尺寸,即使是极小量的光刻胶残留物或其他残余污染物也可能对进一步加工造成严重问题。这一事实使得使用常见的显微镜照明方式进行准确的晶圆检查变得耗时且效率低下。