表面计量学简介

本报告简要讨论了几种常用于评估表面形貌(也称表面结构或表面光洁度)的重要计量方法和标准定义。随着纳米技术、薄涂层以及电路和装置小型化的出现,表面计量学已经成为一个极其重要的科学和工程领域。其从微米级和亚微米级特征的角度研究表面形貌的精确、代表性表征。这些特征构成了表面的波纹度、粗糙度和层次。形貌在确定许多现代技术、组件、部件和产品(例如电机、涂层、电子设备等)所用材料的机械、热、光学和电气性能方面起着至关重要的作用。

作者

- James DeRose , Ph.D. 1

- James DeRose,博士1

- Albert S. Laforet , M.S. 1

- Albert S. Laforet,理科硕士1

- David R. Barbero , PhD

- David R. Barbero,博士

- 1 Leica Microsystems

主题和标签

表面计量学

质量保证

- 金相学

- 计量学

- 质量保证

- 扫描电子显微镜(SEM)

- 表面计量学

什么是表面计量学?它为什么有用?

表面计量学是测量表面的特征(规则图案、不规则性、粗糙度、波纹度、关键尺寸等)。表面形貌(也称为表面纹理或光洁度)在很大程度上决定了其机械和物理性质,例如摩擦、粘附、氧化、导热性和导电性等。形貌对于先进技术和设备(高级涂层、轴承、热、光学和电子/半导体装置)所用的材料很重要。例如,较大的表面粗糙度通常会增加两个接触部件之间的摩擦力。部件之间的摩擦力变大会导致更快的磨损和更短的寿命。半导体表面微小不规则性的形成可引起电荷局部化和非均匀电学性质。

由于氧化、表面张力、污染或加工,表面区域的性能通常而与主体区域不同,表面区域可大致定义为材料表层的前100个原子层。例如,机械或化学抛光或蚀刻等材料制备方法会导致表面缺陷和粗糙。由于用于制备表面的大多数工艺(机械或化学)会导致缺陷和不规则性,因此需要计量仪器和方法来评估表面形貌,并确定其对设备性质(包括性能、可靠性和使用寿命)的影响。

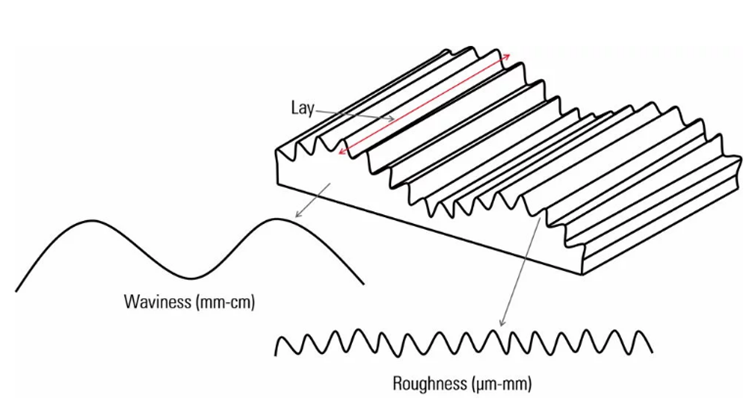

表面计量学方法用于检查和测量表面不同长度尺度和空间频率的形貌。粗糙度通常通过测量表面图案或不规则性的高度、宽度和周期性/频率来确定。波纹度由比粗糙度更大尺度(较低频率范围)的表面不规则性定义。均匀表面是各向同性的。层次是指表面特征的方向性(各向异性),其通常是由于材料制造或处理引起的。下文将讨论这些标准形貌或纹理参数(粗糙度、波纹度、层次和缺陷)。

表面表征方法

肉眼、指尖和低分辨率光学显微镜通常可快速评估宏观特征和大缺陷。然而,精细表面轮廓和形貌的详细测量则需要先进的表面表征技术。

可使用各种高分辨率技术,通过二维或三维(2D或3D)测量来确定表面形貌。为特定目的选择合适的技术非常重要,因为它们都有其优势和局限性。在这里,我们仅介绍材料科学中一些最广泛使用的方法,例如表面探针(触针、AFM)、光学与干涉测量方法和电子束方法。

测量落在表面线轮廓或区域上的点的垂直(z)高度,并显示表面的2D轮廓或3D图。使用定义的统计分析方法分析数据,所得值用作表征表面形貌的参数,更具体地说,即表面粗糙度、波纹度、层次和缺陷。

可使用各种方法获取2D或3D的表面形貌图像。最常用的是[1-3]:

- 接触/非接触式轮廓测量法和探针显微镜,其中形貌数据通过表面上的精细探针扫描来收集;

- 使用光的干涉测量、聚焦和相位检测或共聚焦显微镜的光学轮廓测量法;以及

- 使用通常需要特殊软件来显示3D形貌的扫描电子显微镜(SEM)。

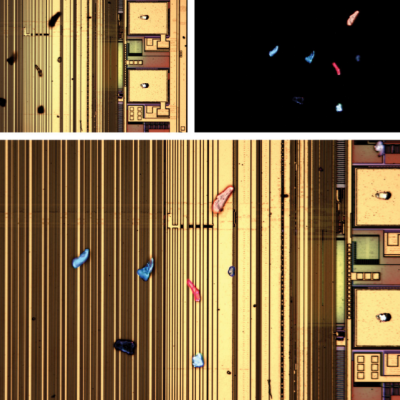

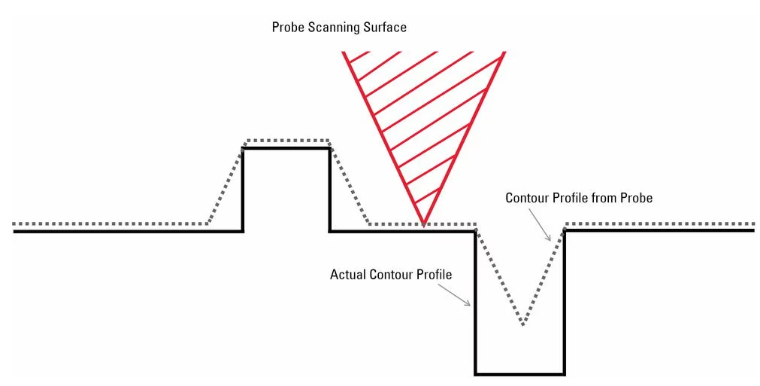

常用的探针成像方法是原子力显微镜(AFM)。虽然其可获得非常高的横向(XY)和垂直(Z)分辨率,但获取形貌数据非常缓慢,且存在表面改变或损坏的风险。此外,由于磨损和污染,探针的形状和尺寸可能在扫描期间发生改变。这种现象会影响所获取表面形貌中特征的外观,因为探针和特征几何形状混合在一起,这是一种卷积[4]。图1显示了一个示例。通过AFM获取良好结果,还要求用户拥有一定的经验。

图1:探针形状如何影响所获得2D轮廓或表面3D形貌图示。探针形状与表面特征卷积。

表面表征的光学方法可以具有高垂直(z)分辨率,但不如探针方法或电子显微镜的横向(xy)分辨率。但是形貌采集要快得多。这意味着光学方法可提供大面积的表面形貌数据,使其更适用于可靠、准确的统计分析。

SEM也可获得非常高的分辨率,但需要在真空室中进行成像。如果材料的导电性不够,则在电子束中会发生充电,因此样品必须涂一层导电膜。采集图像通常会很耗时。

常见表面形貌参数

粗糙度

表面不规则性,其在表面上形成主要粗糙度图案。较小的表面粗糙度值表示较小和/或较少的不规则性。下表1提供了表面粗糙度的指示参数示例[1,2,5,6]。另见图2和图3。

Line Profile (2D) 谱线轮廓(2D) | Surface Area (3D) 表面区域(3D) | Parameter Description 参数说明 |

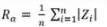

Ra | Sa | Arithmetic mean height: 算术平均高度:

|

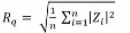

Rq or RMS Rq或RMS | Sq | Root mean square height: 均方根高度:

|

Rman Rz, or Rt Rman、Rz或Rt | Sz | Maximum height difference between highest (RH) and lowest (RL) points along the profile: 轮廓中最高(RH)和最低(RL)点之间的最大高度差: Rmax = RH-RL |

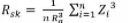

Rsk | Ssk | Skewness: the asymmetry of the shape of the profile or area with respect to its mean: 偏斜度:轮廓或区域形状相对于其平均值的不对称性:

|

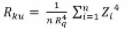

Rku | Sku | Kurtosis: how much the tails of the profile or edges of the area differ from a normal distribution: 峰度:轮廓的尾部或区域边缘与正态分布的偏差度:

|

表1:用于表征表面粗糙度的常用参数。

Lateral Distance on Surface (X, Y)

表面上的横向距离(X,Y)

图2:使用假想表面的轮廓来计算表1中参数Rmax(A)、Ra(B)和Rq(C)的示例。对于Ra,B中的|Z|值取平均值。对于Rq,C的Z2值取平均值,并取平均值的平方根。

波纹度

一种测量表面不规则性的量度,其间距大于测量粗糙度的主要图案的间距(空间频率范围更低)[1,2,5,6]。图3中显示了了任意表面形貌的波纹度。

层次

通常由材料制造方法确定的主要表面图案的方向[1,2,5,6]。纹理纵横比(Str)[7]表示表面是各向同性还是各向异性的空间参数,可用于确定表面的层次。图3显示了任意表面形貌的层次示意图。

Roughness (µm-mm)

粗糙度(µm-mm

图3:比较表面粗糙度、波纹度和层次的任意表面形貌示意图。

缺陷

特定原因(如划痕、裂纹等)引起的表面上罕见、孤立的不规则性[1,2,5,6]。

表面形貌表征的国际和区域标准

对于产品质量的表面检查,以确保所制造部件和组件的可靠性和寿命,特别是对于表面形貌(也称为纹理或光洁度)等方面,这促进了国际和区域标准的发展[3,5,6]。早期标准是具有已知形貌的参考表面,其可以与其他表面进行定性比较。后来开发了带触针的仪器,可在扫描表面时测量峰值和谷值,[3]催生了基于平均粗糙度(Ra)测量值的第一标准。

电子电路的进一步创新和模拟输出的数字化导致了可采集和记录高分辨率形貌的2D和3D测量。这些进步有助于开发用于定义形貌/纹理参数的各种标准。表2显示了目前在全球范围内使用的一些表面纹理标准示例[5,6]。

标准 | 标题 | 链接 |

|

|

|

ISO 4287 | 表面结构:轮廓法——术语、定义和表面结构参数 | |

ISO 4288

| 表面结构:轮廓法——表面轮廓评定规则和程序 | https://www.iso.org/standard/2096.html

|

ISO 8785

| 表面缺陷——术语、定义和参数 | https://www.iso.org/standard/16210.html

|

ISO 12085 | 表面结构:轮廓法——图形参数 | https://www.iso.org/standard/20867.html

|

ISO 12780

| 直线度——第2部分:规范操作集 | https://www.iso.org/standard/53623.html

|

ISO 12781

| 平面度——第2部分:规范操作集 | https://www.iso.org/standard/53625.html

|

ISO 13565

| 表面结构:轮廓法;具有分层功能特性的表面——第1至3部分 | https://www.iso.org/standard/22279.html https://www.iso.org/standard/22280.html https://www.iso.org/standard/26280.html

|

ISO 25178

| 表面结构:区域法——第1至607部分 |

|

ASME B46.1

| 表面结构(表面粗糙度、波纹度和层次) | https://www.asme.org/codes-standards/find-codes-standards/b46-1-surface-texture |

表2:表面形貌/纹理和表征的一些国际和区域标准

总结

表面计量学是科学和工程的一个重要领域,涉及表面形貌(也称为纹理或光洁度)的精确、代表性表征。其涉及表面的微米级和亚微米级特性测量。表面形貌对用于制造组件、部件和产品的材料的机械、热、光学和电气性能具有关键影响。本报告讨论了几种重要的表面计量技术和常用的形貌或纹理参数,例如粗糙度、波纹度和层次。此外,还概述了表面形貌或纹理的国际和区域标准。